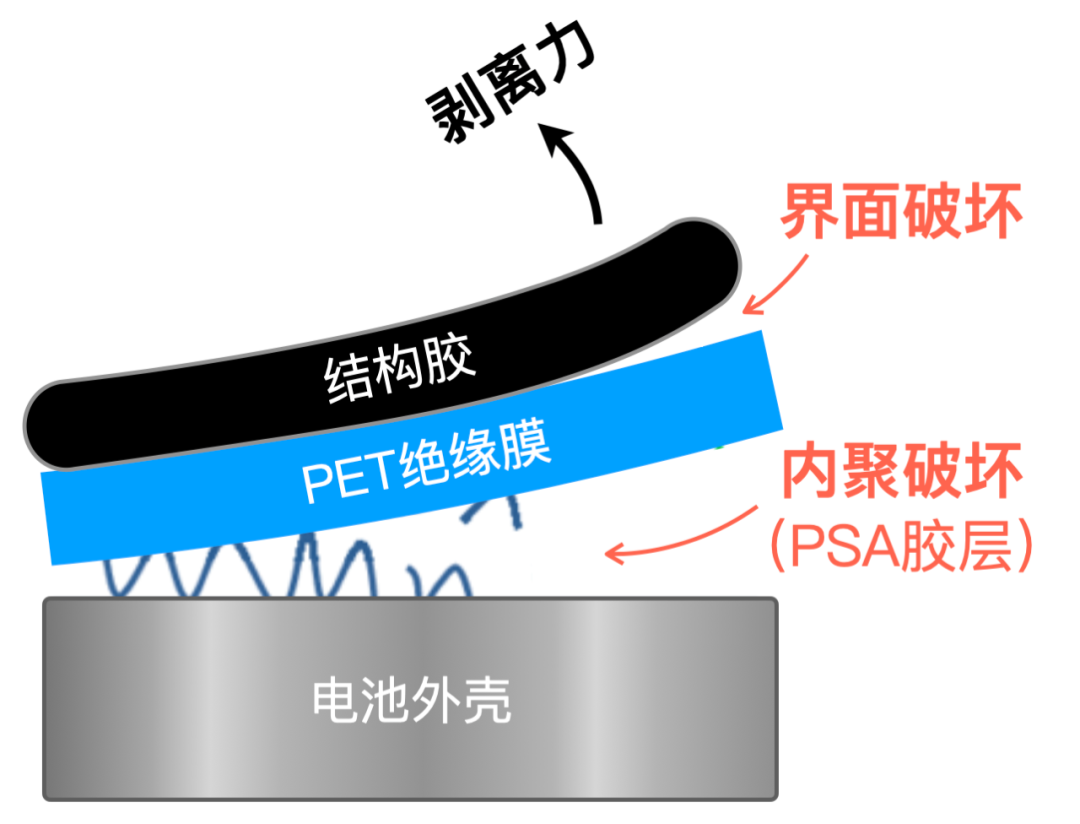

一方面“蓝膜”的PSA背胶粘接性能比较有限,基本就处在0.5~2Mpa的水平;另一方面“蓝膜”的PET基材属于低表面能材料,这就让结构胶在其上产生的粘接强度也只能达到2.0~3.5MPa的中低水平。

在这样的情况之下,当电池组受到外力冲击,一种可能是结构胶发生界面破坏从“蓝膜”上脱落;而更大的可能则是“蓝膜”的PSA背胶发生内聚破坏直接让“蓝膜”从电芯外壳上脱落剥离!

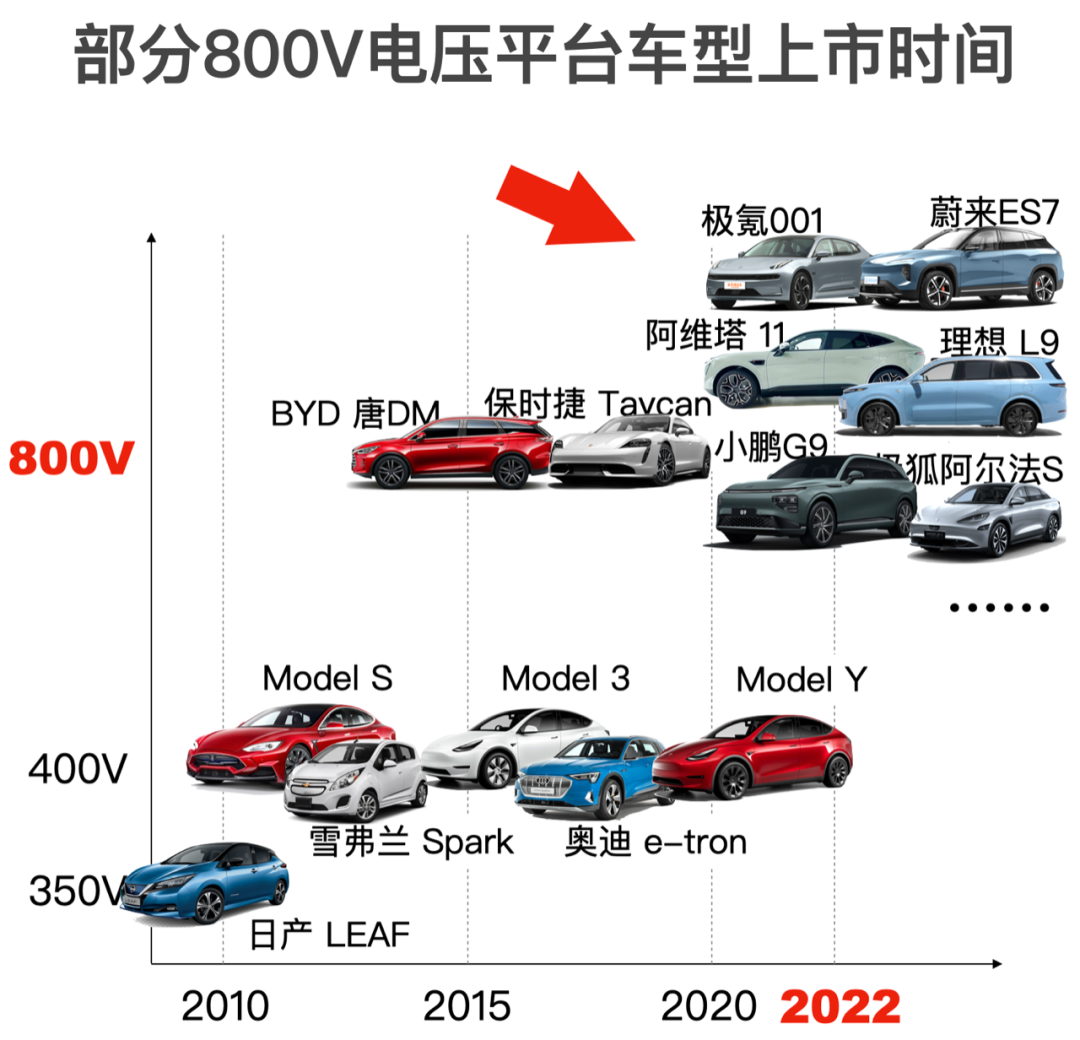

这个问题在过去虽然也引起过人们的注意,但是早些年绝大多数车型的电压平台都没超过400V,因此这种相对较低的电压就让短路击穿之类的电气风险处在一个比较可控的范围。

但是随着这两年新能源车市场的井喷,各大厂商们开始疯狂堆料“卷”配置——为了进一步提升续航里程和充电速度,自2022年以来市场上涌现出一大批800V高电压平台的新车型!

如此大幅的电压提升让电芯之间产生电弧或绝缘击穿的概率大大增加,同时电池系统电压的一致性也面临更大挑战!如果依然沿用“蓝膜”无异于给动力电池的安全埋下了一颗定时炸弹!

正是在这样的大背景之下,BMW才不惜血本升级了电芯的绝缘方案,将原来的PET“蓝膜”替换成了全新的UV绝缘涂层!

那么作为一种全新的材料方案,UV绝缘涂层的电气性能和可靠性究竟如何,是否真如BMW计划的那样顺利替代“蓝膜”呢?

针对这个疑问,材料大厂Parker Lord公司以自家的丙烯酸UV绝缘涂层材料Sipiol UV为研究对象,专门发表了一份《电池系统组件的绝缘防护技术白皮书》进行了探讨,从中我们可以对这种UV绝缘涂层方案建立起一个大致的认知。

这份《白皮书》不仅对“蓝膜”和UV绝缘涂层进行了对比,同时还将另外两种常见的涂层材料——粉末涂料和溶剂型涂料也纳入了研究范围。

然后从工艺性、粘接性能、绝缘性能、边缘覆盖性等层面对比了四种方案的短板与优势。